- HOME >

- 金型製造の流れ

金型製造の流れ

仕様把握

お客様にご満足いただくためには、仕様や要望を正確かつ漏れなく把握することが何より重要と考え、チェックリスト等も活用し詳細把握に努めています。

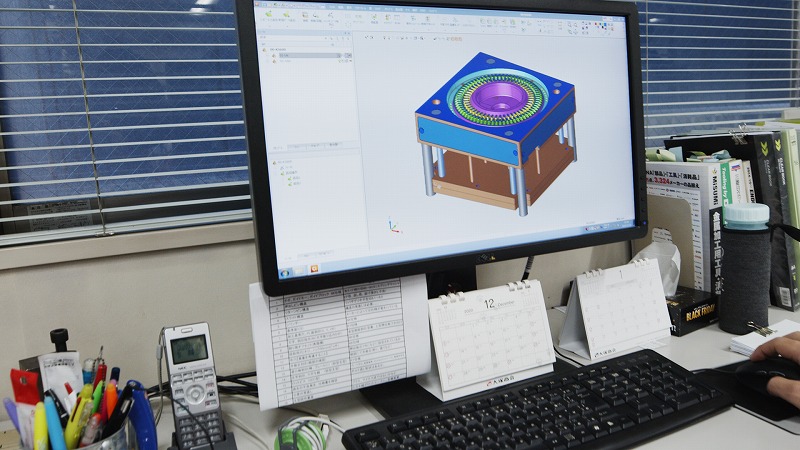

設計・設計図作成・検図

型の品質、コスト、納期を決める最重要な工程であり、豊富な経験と知識を有した設計者が担当します。また、設計者と違うスタッフが検図を行い、設計図段階でのミス発生の皆無を目指しています。

工程設計

設計図をもとに、機械加工時の効率と品質の両立を図りつつ加工部位をデジタルデータ化し15基のMC等に供給します。

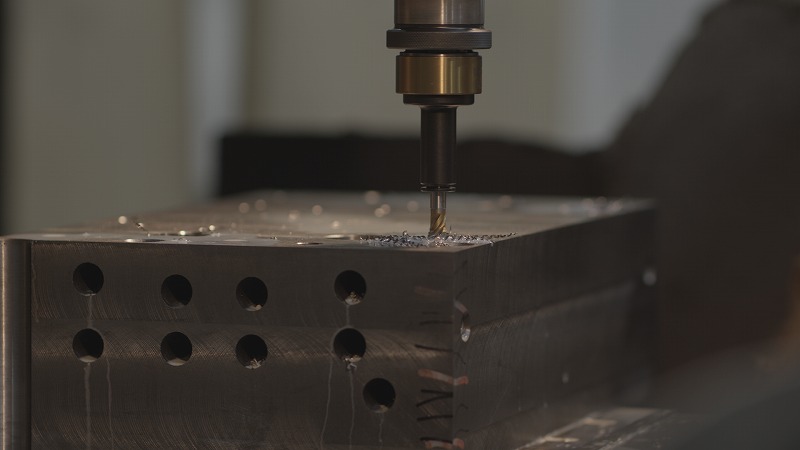

機器加工

アセンブリ(組み立て)

アセンブリとは加工全完後、精密検査を経た金型の最終工程。

クレーンやダイスポットを使い金型の合わせを確認し、ピンを削ったり、配線の位置、仕様を確認しながら行う取り付け作業となります。

金型の掘込みに入子を組み付け、発送の手配を進めていきます。

クレーンやダイスポットを使い金型の合わせを確認し、ピンを削ったり、配線の位置、仕様を確認しながら行う取り付け作業となります。

金型の掘込みに入子を組み付け、発送の手配を進めていきます。

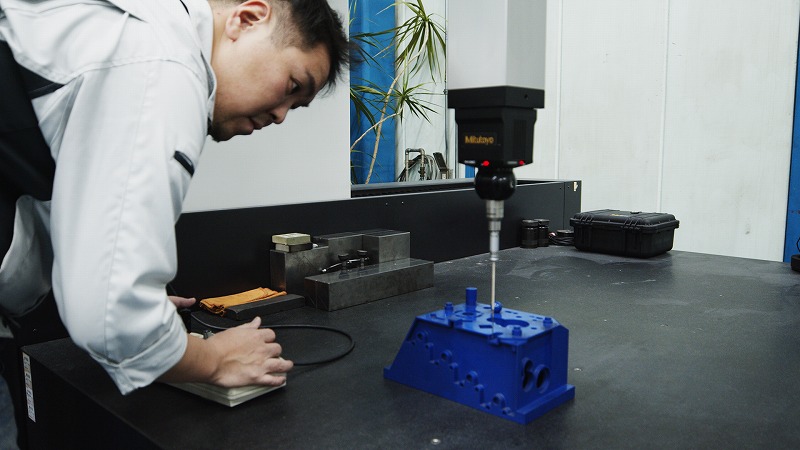

検査

当社独自の「3D面測定」により、完成した金型の自由曲面形状を三次元測定機で測定、3D面モデル値と実測値とを比較し、公差情報に基づく合否判定を行うことにより完全な寸法保証を目指しています。

出荷

受注時点での仕様書およびお客様ごとの検査仕様書により最終確認検査を実施後出荷します。